Повышение эффективности глобального производства стальных конструкций с использованием передовой технологии лазерной резки

Обзор мировой отрасли стальных конструкций

Определение и рыночный ландшафт

Стальные конструкции — это сборки, изготовленные из стальных компонентов, обеспечивающие стабильные характеристики и эффективные процессы монтажа. Этот сектор играет ключевую роль в реализации различных инфраструктурных проектов и коммерческих застроек по всему миру. Несмотря на жесткую конкуренцию и низкую рентабельность, ведущие предприятия постоянно стремятся к технологическим инновациям и оптимизации процессов.

Производственные процессы и технологии

Изготовление стальных конструкций включает серию тщательно спланированных производственных этапов:

Производственный процесс: Ключевые этапы включают проектирование раскроя, разметку материалов, резку, правку, формовку, обработку кромок, обработку труб и шаровых элементов, пробивку отверстий, финишную обработку поверхности, обработку торцов и окончательную сборку.

Традиционные методы резки: Широко применяются такие традиционные технологии, как газокислородная резка, плазменная резка и сверление с ЧПУ. Однако эти методы часто приводят к увеличенным зазорам при резке, сниженной точности и повышенному расходу материала.

Проблемы отрасли и анализ спроса

Текущие рыночные условия

Низкая рентабельность: Валовая прибыль в отрасли обычно составляет около 15%, а чистая прибыль — менее 5% после учета затрат на материалы, рабочую силу, аренду производственных площадей и амортизацию оборудования. Любые неэффективности могут быстро привести к убыткам.

Высокие операционные расходы: Основные затраты связаны с сырьем, рабочей силой, производственными помещениями и машинами. Кроме того, снижение оборота капитала у заказчиков услуг по обработке усиливает финансовое давление на предприятия.

Потребность в инновациях: Растет спрос на повышение точности и эффективности. Отрасль ищет современные решения, способные заменить трудоемкие процессы и устаревшее оборудование.

Ключевые факторы спроса

Экологические требования: В ответ на глобальные тенденции достижения углеродного пика и углеродной нейтральности компании вынуждены внедрять экологически безопасные технологии и практики.

Оптимизация процессов: Традиционные методы часто сопровождаются значительными зазорами при резке (что снижает коэффициент использования материала), существенными тепловыми деформациями (что увеличивает уровень брака), а также необходимостью дополнительного сверления отверстий под болты.

Цифровая трансформация: В отрасли наблюдается устойчивый тренд на цифровизацию и интеллектуальное производство, направленный на переход от ручных операций к полуавтоматизированным производственным системам.

Преимущества лазерной резки при изготовлении стальных конструкций

Технология лазерной резки предоставляет значительные преимущества, делающие её идеальным решением для мирового рынка стальных конструкций:

Повышение эффективности и снижение затрат на труд

Снижение потребности в рабочей силе: Лазерная резка объединяет несколько функций — от разметки до резки — в один этап, что позволяет сократить штат на 5–7 человек. Такая консолидация может обеспечить существенную экономию затрат в годовом исчислении.

Оптимизация производственного процесса: Исключение этапов постобработки, таких как сверление, ручная зачистка кромок и дополнительная разметка, ускоряет общее производство и повышает операционную эффективность.

Улучшение использования материалов и экономическая выгода

Повышение эффективности использования материалов: При использовании традиционных методов, таких как плазменная или газокислородная резка, коэффициент использования металла составляет 70–85%. Лазерная резка позволяет увеличить этот показатель на 5–8%. Для предприятий, перерабатывающих десятки тысяч тонн стали, даже небольшое улучшение обеспечивает значительную годовую экономию.

Минимизация отходов: Благодаря ширине реза всего 0,3–1,5 мм (против 1,5–5 мм при традиционных методах), лазерная резка значительно снижает количество отходов и обрезков, повышая степень возврата материала.

Ускорение сборки и снижение затрат на монтаж

Точность и скорость: Высокая точность резки обеспечивает более точные детали, которые требуют минимальной подгонки на строительной площадке, тем самым сокращая время сборки. Это особенно важно в условиях сдельной оплаты труда.

Сокращение производственной площади: Одна высокоэффективная машина лазерной резки может заменить несколько традиционных устройств, что снижает требования к производственным площадям и общим затратам на содержание оборудования.

Пример сравнительного анализа затрат

Рассмотрим следующий пример, сравнивающий лазерный режущий станок мощностью 20 кВт с традиционным плазменным резаком, работающим по 15 часов в день в течение 300 дней в году:

|

Статья расходов |

Традиционный плазменный резак |

Лазерный резак 20 кВт |

|

Инвестиции в оборудование |

ниже |

Выше |

|

Годовое количество рабочих часов |

4500 |

4500 |

|

Расходные материалы (CNY/час) |

Выше |

ниже |

|

Амортизация (более 5 лет, CNY/час) |

ниже |

Выше |

|

Потребление электроэнергии (CNY/час) |

Выше |

ниже |

|

Вспомогательный труд (дополнительные процессы) |

Required |

Not required |

|

Фиксированная стоимость (CNY/час) |

Выше |

ниже |

|

Скорость резки (углеродистая сталь 10 мм) |

Помедленнее |

Up to 12 M/min |

|

Стоимость за метр |

~1.3 CNY/m |

~0.25 CNY/m |

Этот пример наглядно иллюстрирует экономические и эксплуатационные преимущества лазерной резки, делая ее привлекательным вариантом для повышения производительности и снижения затрат.

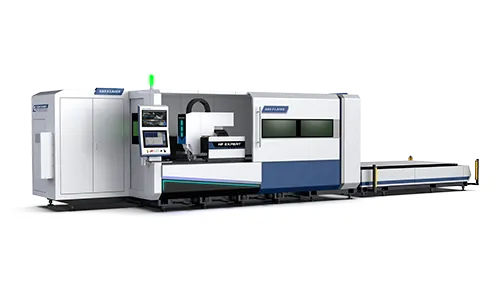

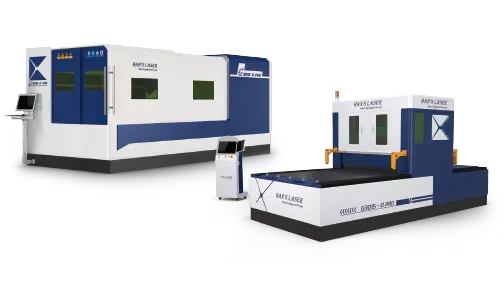

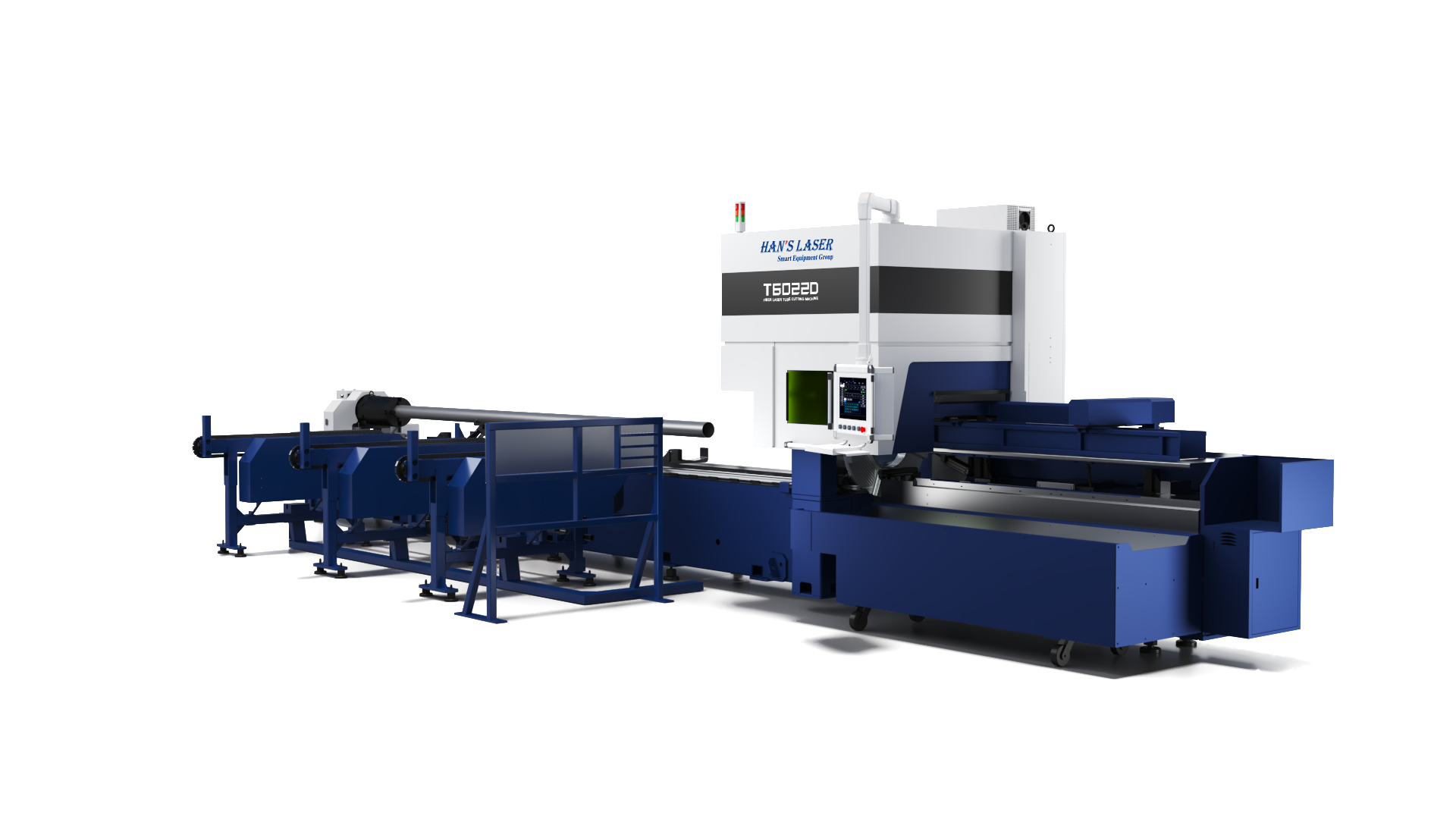

Introduction to Han’s Laser Large-Format Laser Cutting Machines

Han’s Laser offers advanced large-format cutting machines tailored for the steel structure industry. Our machines are designed to deliver high precision, speed, and efficiency for global customers.

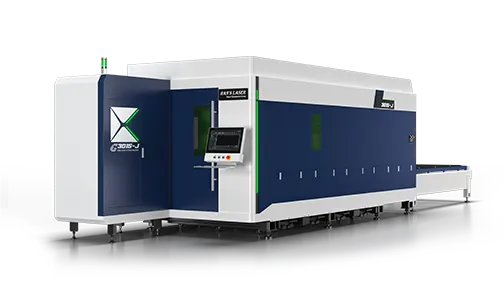

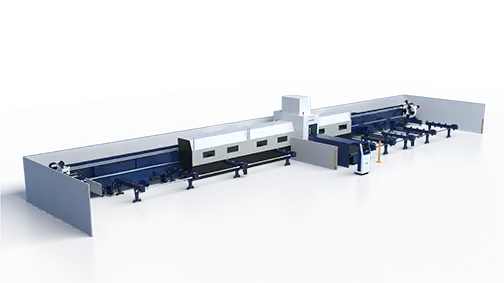

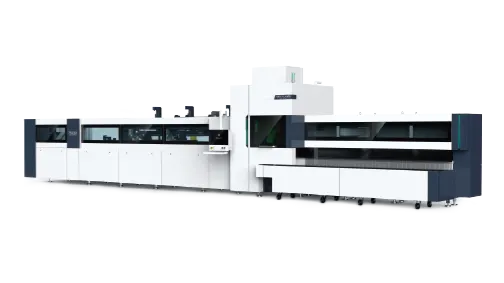

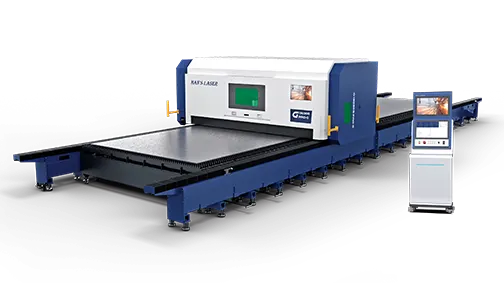

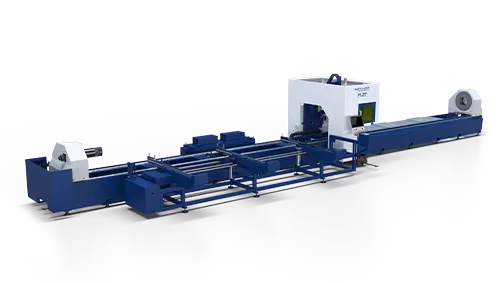

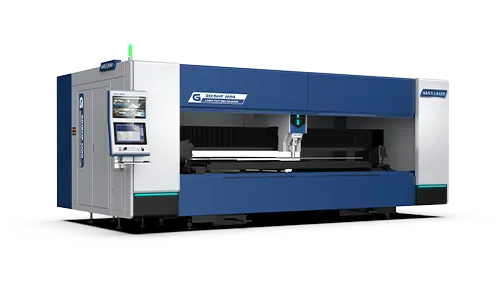

LA Series – Vertical Cutting:

Ultra-Wide Work Area: Standard 3.2-meter cutting width accommodates two 1.5-meter panels simultaneously.

High Speed & Precision: Ideal for fast, accurate vertical cuts.

Models: G13032LA, G20032LA, G26035LA.

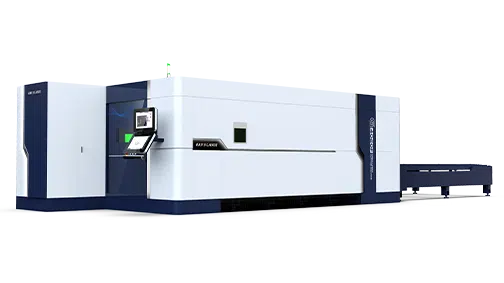

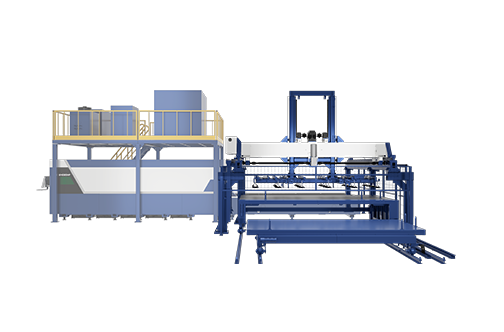

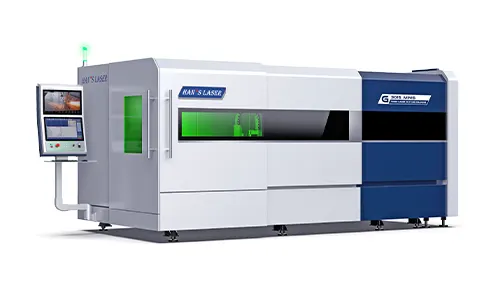

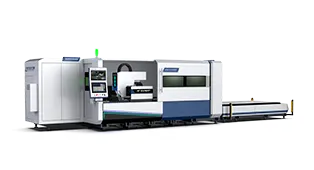

LB Series – Bevel Cutting:

Enhanced Capabilities: Features a dual-axis swing mechanism for bevel cuts at 0° to ±45°.

Same Ultra-Wide Capacity: Supports two 1.5-meter panels side-by-side.

Models: G13032LB, G20032LB, G26035LB.

*Custom options are available, with lengths from 6 to 50 meters and widths from 2.5 to 5.0 meters.

Key Features and Advantages of Han’s Laser LA Series:

Aluminum Beam Construction: Precision-extruded beams with optimized design distribute stress evenly, offering high rigidity and improved dynamic performance.

High-Precision Rail Base: Crafted with welded steel plates and advanced machining for outstanding stability and accuracy.

Automatic Backlash Elimination: Ensures perfect gear-to-rack engagement for consistent large-format cutting precision.

Intelligent Dust Extraction: A “follow-up blow-suction” system keeps the environment clean and protects the equipment.

Additional Features of the LA Series:

Circle Centering (±0.5mm): Guarantees precise positioning.

Multi-Sheet Processing: One-time setup for batch operations.

Variable Frequency Piercing: Enhances efficiency for carbon steel up to 30mm thick.

Optimized Material Use: Adjustable edge-angle cutting minimizes waste.

Automatic Nozzle Cleaning: Maintains consistent cutting performance.

Oxygen Negative Focus Cutting: Cuts carbon steel 1.5–2 times faster than traditional methods, especially when using high-pressure or mixed gases.

Advanced Bevel Cutting Capabilities in the LB Series:

Dual-Axis Swing Mechanism: In addition to conventional vertical (0°) cutting, the LB Series incorporates a swing mechanism that rotates the cutting head to a specified angle. The dual A and B axis swing system, driven by a CNC-controlled servo motor setup, allows the cutting head to swing within a 0° to ±45° range. This flexibility supports a variety of bevel cuts including straight, arc, V, A, Y, X, and K bevels.

State-of-the-Art CNC System and Servo Motors: Our machines utilize Han’s Laser’s self-developed Han’s SMC CNC system paired with German Rexroth servo motors and drivers. This combination ensures efficient, precise operation even under demanding cutting conditions.

Innovative Programming Software: The integrated Spanish Lantek programming software offers combined 2D and 3D displays to accurately reflect bevel effects. It also directly recognizes nc1 files from Tekla software, simplifying programming and streamlining operations.

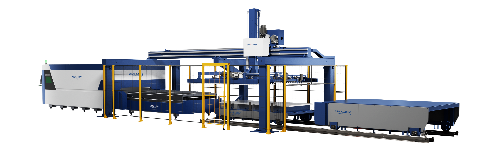

Han's Large Format Laser Cutting Machine Application Cases

At Han’s Laser, we are committed to providing advanced large-format laser cutting solutions that offer superior precision, speed, and efficiency. Our machines are designed to meet the rigorous demands of the global steel structure market, delivering significant advantages in productivity and cost-effectiveness.

LET’S TALK

LET’S TALK